【炭黑產(chǎn)業(yè)網(wǎng)】9 月 27 日消息,白炭黑作為無機(jī)填料領(lǐng)域的重要品類,在橡膠工業(yè)的生產(chǎn)加工中占據(jù)關(guān)鍵地位,其應(yīng)用效果直接關(guān)系到橡膠制品的綜合性能。不過,在實(shí)際生產(chǎn)實(shí)踐里,不少企業(yè)和從業(yè)者在白炭黑的使用環(huán)節(jié)存在諸多認(rèn)知與操作誤區(qū),這些誤區(qū)若未及時(shí)糾正,極易對橡膠制品的最終質(zhì)量、力學(xué)性能及生產(chǎn)效率造成不良影響。

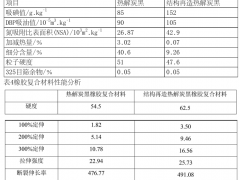

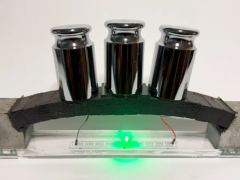

首先是忽視白炭黑與橡膠基體的相容性問題。從特性來看,白炭黑表面分布著大量硅醇基,使其具備較強(qiáng)極性,而多數(shù)橡膠基體(如天然橡膠)呈現(xiàn)非極性,二者本身存在相容性短板。但部分使用者未能充分認(rèn)知這一特性差異,在未采取任何相容性改善措施的情況下,直接將白炭黑填充至橡膠體系中。這種操作會(huì)導(dǎo)致白炭黑難以在橡膠基體中均勻分散,進(jìn)而形成團(tuán)聚現(xiàn)象,破壞橡膠內(nèi)部結(jié)構(gòu)的均一性。一方面,白炭黑本應(yīng)具備的補(bǔ)強(qiáng)作用大幅削弱;另一方面,橡膠制品的拉伸強(qiáng)度、撕裂強(qiáng)度等核心力學(xué)性能會(huì)明顯下降,同時(shí)混煉過程的難度增加,生產(chǎn)效率降低。以天然橡膠(NR)填充白炭黑為例,若相容性問題未解決,制成的 NR - 白炭黑復(fù)合材料拉伸強(qiáng)度往往遠(yuǎn)低于設(shè)計(jì)預(yù)期。針對這一問題,正確的做法是加強(qiáng)對生物基白炭黑的技術(shù)研究與應(yīng)用探索,掌握適配橡膠體系的應(yīng)用技巧。已有研究證實(shí),對生物基白炭黑先進(jìn)行研磨處理再開展改性加工,所制備的白炭黑 / 橡膠復(fù)合材料綜合性能更優(yōu),部分指標(biāo)甚至超過市售高分散白炭黑;同時(shí),合理選用改性劑也至關(guān)重要,例如采用 KH590 改性劑對酸性生物基白炭黑進(jìn)行處理,可有效提升其對橡膠的補(bǔ)強(qiáng)效果。

其次是白炭黑分散處理環(huán)節(jié)的操作不當(dāng)。在橡膠加工流程中,分散工藝的合理性、工藝參數(shù)的適配性以及分散設(shè)備的選擇,都會(huì)直接影響白炭黑的分散效果。但部分使用者存在分散工藝把控不嚴(yán)的問題,比如混煉階段的時(shí)間過短、溫度過高或過低、攪拌速度不符合要求,或是未選用專業(yè)的分散設(shè)備(如雙螺桿擠出機(jī)),導(dǎo)致白炭黑在橡膠體系中分散不均。這種情況會(huì)使橡膠內(nèi)部出現(xiàn)白炭黑濃度失衡區(qū)域:濃度過高的部位易產(chǎn)生應(yīng)力集中,成為橡膠制品受力時(shí)的薄弱點(diǎn),縮短制品使用壽命;濃度過低的部位則無法發(fā)揮白炭黑的補(bǔ)強(qiáng)功能,導(dǎo)致橡膠整體性能不達(dá)標(biāo)。以輪胎橡膠生產(chǎn)為例,若白炭黑分散不均,會(huì)造成輪胎不同部位的性能差異,直接影響車輛行駛過程中的安全性與輪胎的耐久性。要解決這一問題,需從工藝、設(shè)備、助劑三方面入手:優(yōu)化混煉工藝參數(shù),結(jié)合橡膠種類、白炭黑特性及設(shè)備性能,精準(zhǔn)調(diào)整混煉時(shí)間、溫度與速度,如針對丁腈橡膠(NBR)/ 白炭黑共混體系,可通過紫外光先交聯(lián)改性的方式提升分散效果;選用雙螺桿擠出機(jī)等專業(yè)分散設(shè)備,強(qiáng)化分散效率;此外,添加合適的分散劑也能起到輔助作用,研究表明,自制分散劑 Y - 99、HHT - 02 或市售分散劑 BA,可有效改善白炭黑在天然橡膠中的分散狀態(tài),提升硫化膠的力學(xué)性能與耐熱空氣老化性能。

據(jù)炭黑產(chǎn)業(yè)網(wǎng)了解,過度依賴傳統(tǒng)改性方法是另一大常見誤區(qū)。在白炭黑改性作業(yè)中,傳統(tǒng)硅烷偶聯(lián)劑(如 Si69)雖能在一定程度上改善白炭黑與橡膠的相互作用,但存在明顯缺陷:干法混煉時(shí)橡膠分散吃料難度大,混煉過程中易產(chǎn)生大量熱量,且反應(yīng)會(huì)釋放乙醇?xì)怏w,既存在安全隱患,又可能影響制品質(zhì)量。即便如此,部分使用者仍局限于傳統(tǒng)改性路徑,未關(guān)注新型改性技術(shù)與材料的發(fā)展動(dòng)態(tài)。這種做法不僅無法規(guī)避傳統(tǒng)方法的固有問題,還會(huì)限制橡膠制品性能的進(jìn)一步提升,難以滿足當(dāng)前市場對高性能橡膠制品(如綠色輪胎)的需求 —— 以綠色輪胎生產(chǎn)為例,傳統(tǒng)改性方法難以同時(shí)實(shí)現(xiàn)低滾動(dòng)阻力、高抗?jié)窕耘c高耐磨性的綜合性能目標(biāo)。對此,從業(yè)者應(yīng)積極關(guān)注新型改性技術(shù)的研發(fā)成果,嘗試多種改性方法的組合應(yīng)用或引入新型改性劑。例如,采用原位改性共混技術(shù),將具有兩親特性的脂肪醇聚氧乙烯醚(AEO9)與傳統(tǒng)硅烷偶聯(lián)劑 Si69 搭配使用,既能減少 Si69 的用量、降低 VOC 氣體排放,又能提升白炭黑的分散效果,優(yōu)化材料綜合性能;此外,利用膠清中的蛋白質(zhì)等生物基材料對白炭黑進(jìn)行改性,不僅實(shí)現(xiàn)了廢棄物的資源化利用,還能減少硅烷偶聯(lián)劑消耗,降低生產(chǎn)成本與環(huán)保壓力。

第四類誤區(qū)是不重視白炭黑微觀結(jié)構(gòu)與橡膠性能的關(guān)聯(lián)。在白炭黑選型過程中,部分使用者僅關(guān)注價(jià)格、比表面積等基礎(chǔ)指標(biāo),卻忽略了白炭黑的孔隙結(jié)構(gòu)、表面羥基分布等微觀特性對橡膠性能的影響,未能根據(jù)橡膠制品的具體性能需求選擇適配結(jié)構(gòu)的白炭黑。事實(shí)上,不同微觀結(jié)構(gòu)的白炭黑在橡膠體系中的補(bǔ)強(qiáng)機(jī)理與作用效果存在顯著差異。若選型不當(dāng),不僅無法充分發(fā)揮白炭黑的優(yōu)勢,還可能對橡膠性能產(chǎn)生負(fù)面作用。例如,孔隙結(jié)構(gòu)發(fā)達(dá)的白炭黑雖能吸附更多橡膠分子,理論上可增強(qiáng)補(bǔ)強(qiáng)效果,但同時(shí)也可能導(dǎo)致橡膠體系黏度升高,增加加工難度,難以平衡橡膠制品的加工性能與力學(xué)性能。要解決這一問題,需深入研究白炭黑微觀結(jié)構(gòu)與橡膠性能的內(nèi)在關(guān)聯(lián),結(jié)合橡膠制品的應(yīng)用場景與性能要求科學(xué)選型。以高耐磨性橡膠制品為例,應(yīng)優(yōu)先選擇表面羥基含量適中、粒徑較小且分布均勻的白炭黑,通過強(qiáng)化其與橡膠分子的相互作用,提升制品的耐磨性能;同時(shí),結(jié)合實(shí)驗(yàn)數(shù)據(jù)與理論分析,系統(tǒng)評估白炭黑結(jié)構(gòu)對橡膠性能的影響,為選型與應(yīng)用提供科學(xué)依據(jù)。

最后兩類誤區(qū)均為忽略白炭黑在不同橡膠體系中的特性差異(素材中存在重復(fù),此處合并梳理)。不同種類的橡膠(如丁腈橡膠、天然橡膠、溶液丁苯橡膠等)具有不同的分子結(jié)構(gòu)與極性特征,這使得它們對白炭黑的親和能力、相互作用方式存在明顯區(qū)別。但部分使用者未充分考慮這種差異,在處理不同橡膠與白炭黑的復(fù)合體系時(shí),采用完全相同的配方設(shè)計(jì)與加工工藝。這種 “一刀切” 的做法會(huì)導(dǎo)致兩種極端問題:要么白炭黑在橡膠體系中無法充分發(fā)揮補(bǔ)強(qiáng)作用,要么因過度補(bǔ)強(qiáng)導(dǎo)致橡膠失去原有的彈性與加工適應(yīng)性。例如,丁腈橡膠(NBR)作為極性橡膠,與白炭黑分子間的相互作用較強(qiáng),若沿用非極性橡膠的加工方案,易出現(xiàn)補(bǔ)強(qiáng)過度的情況;而天然橡膠(NR)作為非極性橡膠,若不針對性改善相容性,白炭黑的補(bǔ)強(qiáng)效果會(huì)大打折扣。針對這一問題,核心應(yīng)對策略是根據(jù)不同橡膠的特性,動(dòng)態(tài)調(diào)整白炭黑的用量、改性方法及加工工藝參數(shù)。以溶液丁苯橡膠(SSBR)和環(huán)氧化天然橡膠(ENR)的白炭黑填充體系為例,由于兩種橡膠的極性差異,白炭黑在其中的分散效果與相互作用強(qiáng)度不同,需結(jié)合各自特性優(yōu)化配方與工藝,才能確保復(fù)合材料在力學(xué)性能、滾動(dòng)阻力及制動(dòng)性能等方面達(dá)到設(shè)計(jì)標(biāo)準(zhǔn)。